導入事例

東日本電信電話株式会社(NTT東日本株式会社)

概要

製造業がデジタル化を実現するには、センサーや制御装置、エッジデバイスなど、OTとITの連携/統合が欠かせない。そこでポイントとなるのが、ローカルネットワークの選び方だ。3つの選択肢から、自社に合うものをどう選べばよいのか。

課題

DX/IoT活用を推進する製造業の新たな工場内ネットワークとして採用が広がるローカル5G。データが生成される場所の近くで演算処理をする「エッジコンピューティング」を組み合わせ、より高度なDX推進を検討するケースも増えているが、課題となるのが工場内の過酷な環境と運用に最適なエッジデバイスの選定だ。

ソリューション

レノボでは工場向けのエッジIoT専用端末としてインテル® vPro® プラットフォーム搭載の「ThinkEdge SE30」を提供。5Gに対応し、ホコリやチリなどの侵入にも強く、ファンレスで24時間365日の連続運転が可能。構成によってはマイナス20℃から60℃までの環境に耐えられ、DINレールにも対応しているので制御盤内部にも設置可能なモデルとなっている。また、NTT東日本のマネージドローカル5Gサービス「ギガらく5G」にも対応している。

導入効果

「ThinkEdge SE30」は大手製造業におけるPLCやロボットからのIoTデータ収集などで採用事例が増加。工場全体を無線ネットワークでカバーしてデバイスデータを利活用しようとしている各種製造業の他、医療機器の遠隔監視にも採用が広がっている。

導入

現在、さまざまな企業が人手不足で悩んでいる。少子高齢化の進展による生産年齢人口の減少および労働力の減少は構造的な問題であり、日本全体で取り組むべき課題といえるだろう。

労働力人口の減少につれて、技術や技能の継承問題もより深刻になっている。技術や技能を渡す側(高齢者)の人数が受け取る側(若年者)よりも多いために、全ての技術、技能を継承することが困難になっているためだ。

この課題を解決する方法としてさまざまな企業が「DX」(デジタルトランスフォーメーション)による生産性向上に取り組んでいる。

例えば、製造業では通信事業者に頼らずに自社で「5G」(第5世代移動体通信システム)を構築・運用する「ローカル5G」への関心が高まっている。ローカル5GとIoT(モノのインターネット)を組み合わせることで、工場内の柔軟な生産ラインを実現し、デバイスから収集したデータの利活用により、生産性向上や労働力の効率化が期待できるからだ。

では、具体的にどのような構成を取ることで、DXを円滑に進めることができるのだろうか。本稿では、最新の無線ネットワークとエッジデバイス(第11世代 インテル® Core™ i5/i3プロセッサー搭載機)の導入によって、企業が享受できる価値をさらに掘り下げていく。

DXの実現に最適な「ネットワーク」の選定ポイント

いま、モノづくりの現場ではデジタル化への取り組みが盛んだ。デジタル化には2つの側面がある。

第1の側面は「省力化」だ。業務プロセス内でのアナログな作業(例えば、物や人や情報の移動)をデジタル技術で自動化・無人化することで、より少ない人数でも現状と同等の生産量を維持し、労働生産性(付加価値/労働時間)を向上させる。

第2の側面は「技術と技能の平準化」だ。人から人への継承が難しいのであれば、その技術や技能をソフトウェアのコードやAI(人工知能)モデルとして記録し、参照することで、非熟練工でもかつての熟練工と同等の作業を行えるようにする。

このようなデジタル化を実現するには、センサーや制御装置・ネットワーク・エッジデバイスなど、OT(制御技術)システムとIT(情報技術)システムの連携や統合が欠かせない。

「ただし、こうしたコンポーネントの中ではローカルネットワークの選び方がポイントとなる」と東日本電信電話株式会社(以下、NTT東日本)の戸井田光雄氏(ビジネス開発本部 無線&IoTビジネス部 5G/IoT企画担当)は語る。ローカルネットワークの選択肢としては主に有線LAN、無線LAN(Wi-Fi)、ローカル5Gの3種類が存在し、それぞれに長所と短所があるからだ。

それでは、工場現場で必要なネットワークとはどのようなものか考えてみよう。

まずは、「帯域幅」や「データ転送速度」と呼ばれる指標。かつては死活監視が主だったためデータ転送量は少なかったが、昨今の製造装置は、検品に必要な画像や品質管理に必要なデバイスデータの転送が求められており、工場設備が多様化するにつれ、転送するデータ量も増加している。工場内の装置の配置や製造数量はその企業にとって機密データなので、セキュリティも重要だ。市場ニーズに合わせ、工場内のレイアウトを変更できる柔軟性も欠かせない。

さらに、管理の視点からは初期費用と維持費用が適正で、運用管理に要する工数も可能な限り抑える必要がある。

これらの観点で上述の3種類のネットワークを比較するとどうなるか。

有線LANの強みは、データ転送速度と高いセキュリティだ。しかし、工場のレイアウトを変更する際は、装置の移動だけでなく通信ケーブルの再接続が必要で、結線ミスの確認作業も発生する。「その結果、レイアウト変更に要する時間が非常に長くなり、生産量や生産効率に大きく影響します」(戸井田氏)。加えて、通信ケーブルの配線・配策作業が頻繁になると、コストが増加しやすい。

一方、工場のレイアウト変更の柔軟性においては、Wi-Fiやローカル5Gなどの無線ネットワークが優位だ。装置さえ移動してしまえばレイアウト変更は完了するので、比較的短時間で済む。

「近年の製造業は少品種多量生産から、変種変量生産へのシフトが求められています。工場設備を無線でつなぐことができれば、より安全かつ短い時間でレイアウトを変更できるようになります」(戸井田氏)

ただ、Wi-Fiには安定性の問題があるという。「Wi-Fiでは電波干渉やパケットロスが発生するリスクがあります」と指摘するのはNTT東日本の大石卓哉氏(ビジネス開発本部 無線&IoTビジネス部 5G/IoT企画担当課長)だ。

Wi-Fiは免許不要で利用できるアンライセンスバンドであるため、ユーザーがWi-Fiで通信する機器を自由に持ち込める。そのため、同じエリアにWi-Fi通信で干渉し合うデバイスが増え、突然電波環境が悪くなるケースもある。加えて、自律型無人搬送ロボット(AMR)などの“動くモノ”をWi-Fiで制御しようとすると、あるアクセスポイント(AP)が担当する領域から次のAP担当領域に移る際のローミングに10秒程度かかってしまうこともあるという。

結局のところ、工場に最適なネットワークはローカル5G、というのがNTT東日本の見解だ。ローカル5Gは通信事業者の5Gサービスと同等の無線ネットワークを自前で構築、運用する方式で、速度や遅延、接続可能なデバイス数などの面で優れている。セキュリティ面でも情報流出のリスクをSIM認証によって回避できる。

お手軽なローカル5G「ギガらく5G」過酷な環境に強い「ThinkEdge SE30」

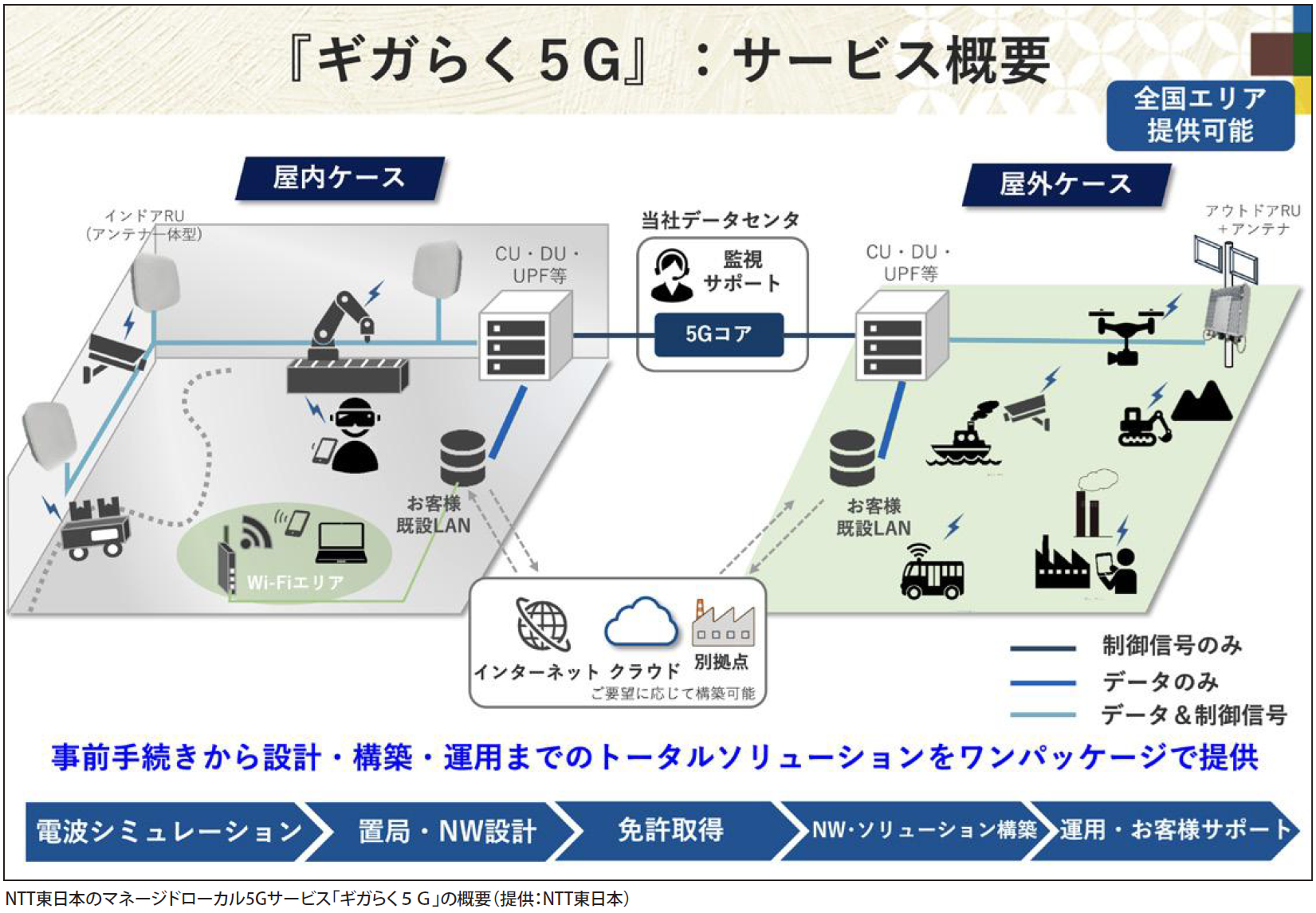

しかし、ローカル5Gを構築、運用するにはWi-Fiよりも高度な知識と豊富な経験が必要になり、初期費用もかさむ。そこでNTT東日本が提供しているのが、マネージドローカル5Gサービス「ギガらく5G」だ。

ギガらく5Gでは、顧客の土地や施設内に基地局アンテナとなるRadio Unit(RU)やCentralized Unit(CU)、Distributed Unit(DU)、User Plane Function(UPF)といったローカル5G設備を設置。NTTグループのフレッツ光(閉域網)経由でNTT東日本の共有型5Gコア(5GC)と接続する形態を取る。5GCには、制御信号(認証や無線設備の監視など)のみが流れる構成となっており、各デバイスから収集したデータは顧客の施設内で閉域的に利用可能となる。また要望に応じて、ゲートウェイを通じたインターネット接続やクラウドサービスも利用でき、柔軟なネットワーク構築が可能である。基本機能では5G基地局の免許はNTT東日本名義となるが、顧客名義をオプション扱いで取得することも可能だ。マネージド方式なので、監視とサポートはNTT東日本が担当する。

ギガらく5Gの特徴としてNTT東日本が掲げるのは、以下のポイントだ。

キャリアグレード(通信事業者が採用する品質)の5G設備をワンパッケージで提供

屋内外のさまざまなニーズに応じた多様なラインアップ

従来の5分の1の価格(ローカル5G解禁時の市場価格と比較)

5Gデータ通信が使い放題で、サブスクリプションまたは買い切りから選べる料金体系

調査から構築、運用に至るまで全工程をサポート

「ギガらく5Gで提供する基地局装置はキャリアグレードであり、上りのデータ転送速度は400Mbps以上となります。価格は5年総額で約2200万円です」と大石氏はアピールする。

市場が拡大するにつれて、ローカル5Gのマネージドサービスを提供する事業者も複数参入してきている。そうした中、NTT東日本が強みとするのは、創業以来ネットワークを提供し続けて蓄積したノウハウと手厚いサポートだ。導入前には念入りにエリアサーベイを実施し、顧客の目的に合わせて適切な無線環境を構築する。「NTTの事業所が全国各地にあるため、日本各地どこにいるお客さまであってもトラブル発生時は即日駆け付けることができます。こうしたサポート体制を評価して採用していただくケースもあります」と大石氏は語る。

工場に最適な端末とエッジコンピューティングの効果的な組み合わせ

工場内で使用するネットワークとして、ローカル5Gは単体でも非常に魅力的なサービスだ。さらに、データが生成される場所の近くで演算処理をする「エッジコンピューティング」やクラウドサービスを組み合わせることで、リアルタイムでのロボットの複数制御や高解像度カメラを搭載したドローンによるメンテナンス、各拠点で集めた膨大なデータの分析といったユースケースを実現しやすくなる。

ギガらく5Gと組み合わせるエッジデバイスには複数の選択肢があるが、工場内で利用する場合に重視したいのが高温環境でも稼働する安定性や防塵(じん)性、設置の容易である。「ホコリが多かったり、温度が高かったりする環境では、一般的なミニPCは継続稼働の観点で課題があります」とレノボ・ジャパンの荻健太郎氏(OEM事業部 ビジネスデベロップメントマネージャー)は説明する。

そこで、レノボでは工場向けのエッジIoT専用端末として設計したインテル® vPro® プラットフォーム搭載の「ThinkEdge SE30」を提供している。5G に対応し、ホコリやチリなどの侵入に強いThinkEdge SE30は、ファンレスで24時間365日の連続運転が可能で、構成によってはマイナス20℃から60℃までの環境に耐えられる、と胸を張る。また、DINレールにも対応しているので、制御盤などの内部にも設置可能だ。

近年ではエッジデバイス側で高度な処理をするケースが増えていることを踏まえて、ThinkEdge SE30では「第11世代インテル®Core™ プロセッサーであるインテル® Core™ i5-1145GRE プロセッサーおよびインテル® Core™ i3-1115GRE プロセッサー」などを採用。メインメモリとしては8GBまたは16GBがオンボード装備になっており、SSD(PCIe NVMe/M.2、Opal 2.0対応)には256GBや512GBなどの容量から選択できる。保証期間は5年間となっている。

これまでの豊富な実績をベースにローカル5Gの新たな市場を創出

このような特徴を持つギガらく5GとThinkEdge SE30は、製造業に限らず、さまざまな企業で導入が進んでいる。「ギガらく5Gについては、製造業さまの中でも特に広大な土地を保有されているお客さま(大規模プラントなど)からのお引き合いが特に多い印象です」と大石氏は説明する。土地が広いためWi-FiのAPを多数設置するのは現実的ではなく、市街地から離れた場所にあると通信事業者の電波も入りづらいからだ。このような大規模プラントでは、現場の設備を点検した結果をエンジニアがメモして事務所に戻り、それからPCに入力するようなケースもあった。

「ローカル5Gを導入したことによってその部分の効率は劇的に高まった、とお客さまから評価されています」(大石氏)

5Gに対応し、ホコリやチリなどの侵入に強い工場向けエッジIoT専用端末「ThinkEdge SE30」。第11世代 インテル® Core™ i5-1145GRE プロセッサーおよびインテル® Core™ i3-1115GRE プロセッサーなどを搭載する(※写真は5G非対応モデル)

ThinkEdge SE30の典型的な導入例として荻氏が挙げるのは、大手製造業におけるプログラマブルロジックコントローラー(PLC)やロボットからのIoTデータ収集だ。この他、医療機器の遠隔監視にもThinkEdge SE30は使われているという。

レノボ・ジャパンの江並悠紀氏(グローバル事業部 第2営業本部担当課長)は、「ThinkEdge SE30が適する用途としては、ショッピングモール、スタジアム、工場、農場、監視カメラによる顔認証などがあります」と説明する。

モノづくりをデジタル化するには、無線ネットワークとエッジデバイスの両方が欠かせない――。この共通認識を持つNTT東日本とレノボ・ジャパンは連携し、国内の製造業向けにギガらく5GとThinkEdge SE30の組み合わせを提案しようとしている。

「エッジデバイスがもたらす世界観を求めていて、そのためのネットワークを無線化したいと考えている企業や、工場全体を無線ネットワークでカバーしてデバイスデータを利活用しようとしている企業――。そのような企業には、ギガらく5GとThinkEdge SE30の組み合わせが一つの解決策になると思います」(大石氏)

お客様プロフィール

お客様 |

東日本電信電話株式会社(NTT東日本株式会社) |

|---|---|

所在地 |

東京都新宿区西新宿3-19-2 |

設立 |

1999年7月1日 |

東日本電信電話株式会社(NTT東日本株式会社)

有線LAN/Wi-Fi/ローカル5Gを徹底比較

製造業DXを成功させるカギ、「ローカルネットワーク」の正しい選び方とは?